紫宸激光錫焊如何攻堅電子制造行業的三大痛點

紫宸激光錫焊如何攻堅電子制造行業的三大痛點

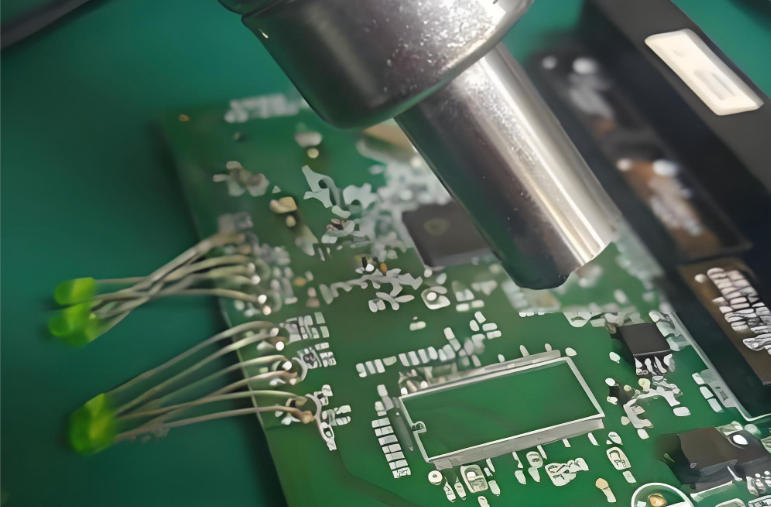

在現代電子制造中,微間距QFP/BGA元件焊接、熱敏感元件加工以及異形結構二次焊接已成為困擾眾多工程師的三大難題。隨著QFP封裝引腳中心距已達到0.3mm,單一器件引腳數目可達576條以上,傳統焊接方式已難以應對如此精細的要求。激光錫焊技術作為一種新型焊接工藝,以其極細的光斑尺寸、局部加熱特性和精確的溫度控制,正在引領精密電子焊接領域的變革。

一、微間距焊接困境

電子元器件小型化已成為不可逆轉的趨勢,這也帶來了前所未有的焊接挑戰。在微間距QFP/BGA焊接領域,傳統方法已顯乏力。

①. 傳統焊接的局限

QFP的引腳中心距已達到0.3mm,引腳數量可超過576條,傳統的氣相再流焊、熱風再流焊及紅外再流焊在焊接這類細間距元器件時,極易發生相鄰引線焊點的“橋連”。

對于BGA器件,雖然它用面陣布局的鉛/錫凸點引腳代替了QFP的四邊引線,允許更多的I/O數,但焊接完成后,焊點隱藏在封裝下面,肉眼難以判斷焊接質量,必須使用X射線檢測儀器。

②. 激光錫焊的突破

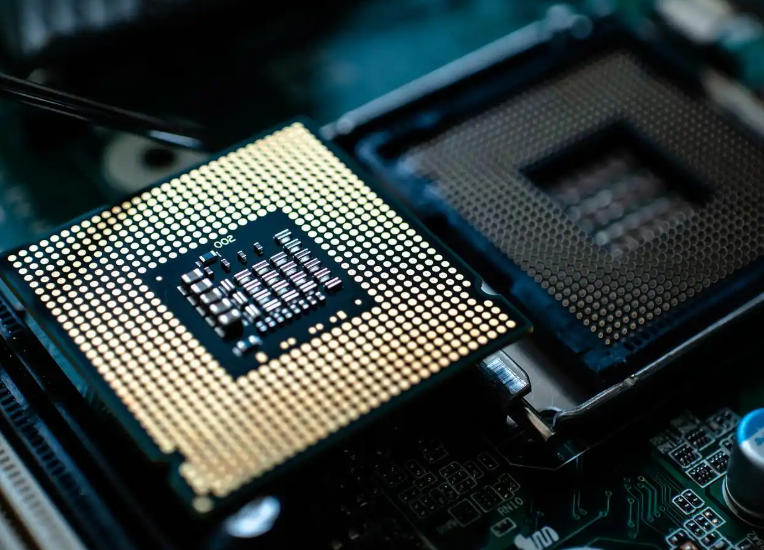

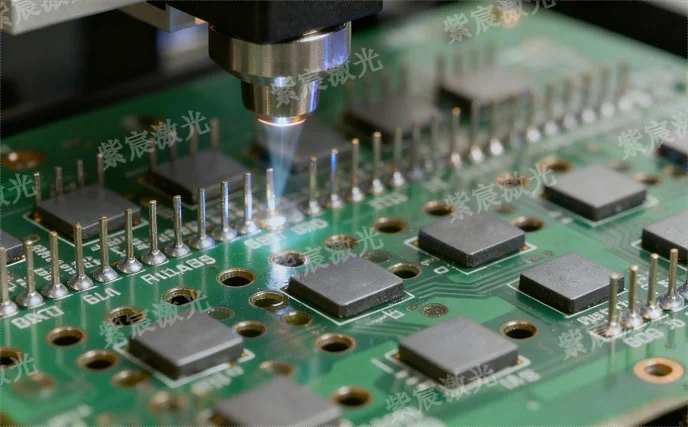

激光錫焊技術以其特有的熱源性質,光斑可以達到微米級別(最小50um),加工時間由程序控制,精度遠高于傳統工藝方式。

激光加工精度較高,最小焊盤間距0.1mm,加上局部加熱的特性,在很大程度上幫助解決了微間距元件焊接的難題。

非接觸性加工,不存在接觸焊接導致的應力,細小的激光束替代烙鐵頭,在工件表面有其他干涉物時,同樣便于加工。

二、熱敏感元件焊接難題

在電子組裝領域,熱敏感元件的焊接一直是個棘手問題——既要保證可靠的焊接連接,又要控制熱輸入避免損壞元件。

01. 熱損傷風險

無鉛錫料的廣泛應用使得焊接溫度顯著提高。目前廣泛使用的無鉛錫料,其熔點大都在220℃左右,比傳統Sn-Pb錫料熔點高出30~40℃。為保證錫料熔化后具有良好的潤濕性,一般要求激光錫焊峰值溫度高達250℃左右。這樣的高溫對電子組裝設備、電子元器件和印制電路板的耐熱性提出了更高要求。

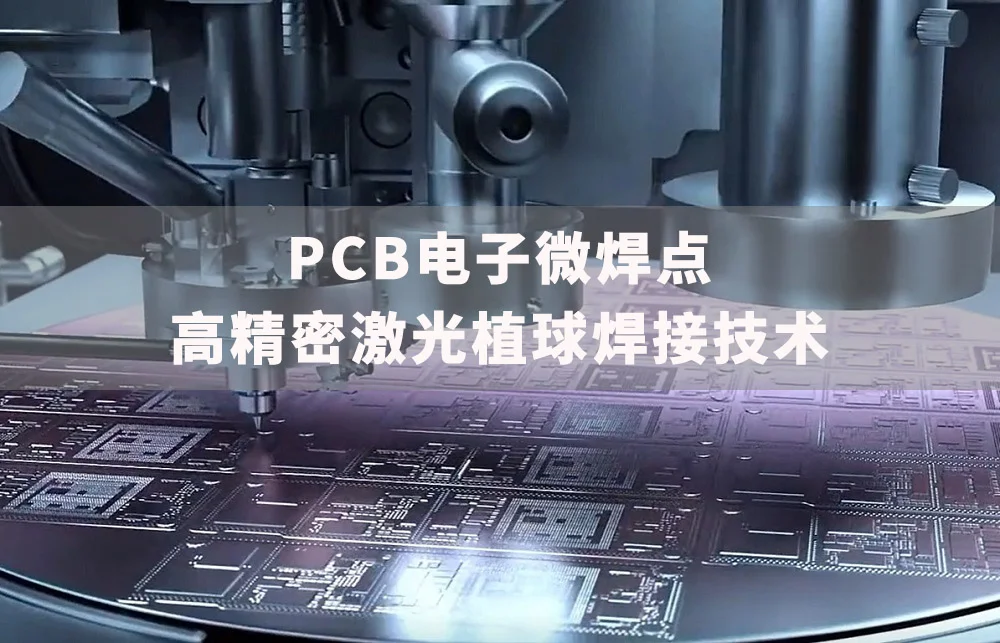

02. 激光局部加熱解決方案

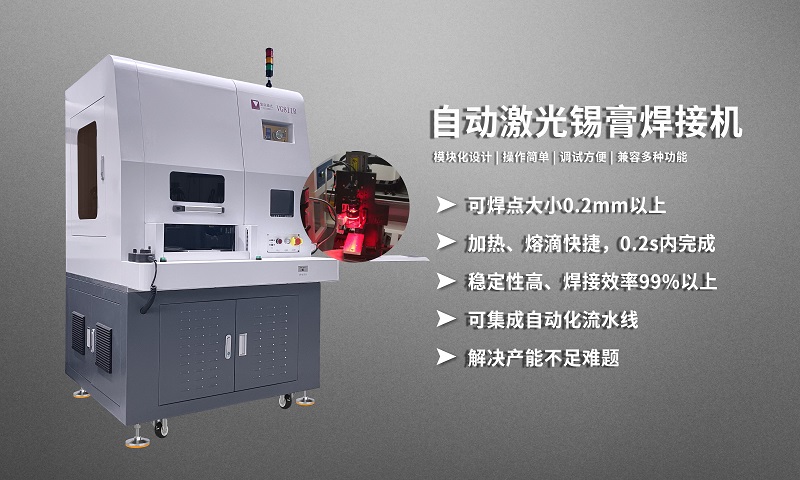

激光錫焊是局部加熱過程,只對連接部位局部加熱,對元器件本體熱影響極小。紫宸激光自主研發的激光焊錫設備通過配合高頻率溫度反饋系統,可以確保焊接溫度均一恒定,減少變形和熱損傷,也減少錫材熔化帶來的不確定因素。

紫宸溫控型激光錫焊技術通過紅外檢測方式,實時檢測激光對加工件的紅外熱輻射,形成激光焊接溫度和檢測溫度的閉環控制。再通過PID計算調節,能有效控制激光焊接溫度在設定范圍波動,避免燒壞產品。

三、異形結構的焊接挑戰

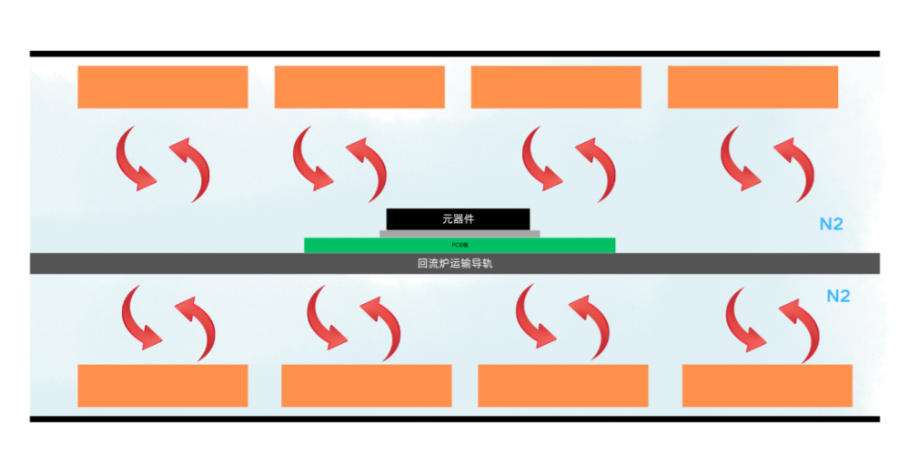

在汽車電子、航空航天等領域,經常遇到那些形狀不規則、結構復雜的異形元件和組裝體。傳統回流焊的不足是無法對單個元件進行局部加熱,導致整個組裝件都需要經歷高溫加熱,這會損壞已組裝的熱敏感部件。熱風焊接雖然可以局部加熱,但熱影響區較大,仍可能影響周邊元件。

激光焊接的靈活性

激光錫焊技術為異形結構焊接提供了全新的解決思路。其非接觸的特性使得激光束能夠以任意角度接近焊接部位,即使是深腔、窄縫或半遮擋區域,也能通過調節激光的入射角度實現精準加熱。靈活性好,易于實現多工位裝置的自動化。

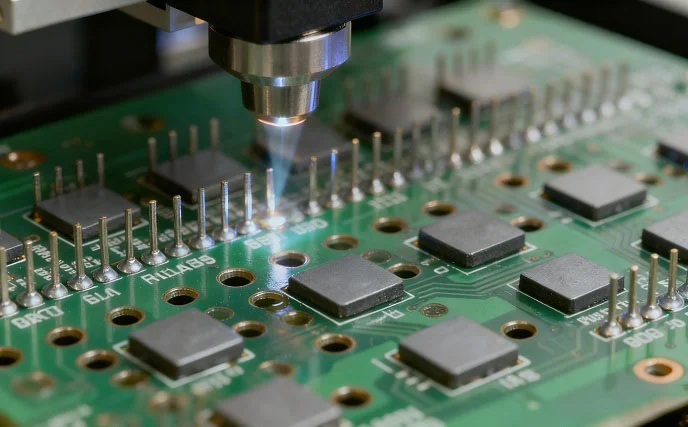

四、通孔元件激光焊接技巧

通孔元件在電子行業中仍然很常見,激光錫焊為這類元件的焊接提供了新的解決方案。

01. 焊膏插針技術

焊膏插針法(PiP)或侵入式回流焊法是一種無需單獨焊接工藝的技術。PiP利用焊膏印刷和SMT回流工藝來焊接通孔器件,省去了波峰焊或選擇性焊接工藝及相關成本。同時,通孔元件與SMT相比具有性能優勢,因為它們與符合要求的引線建立了穩固的互連,從而提高了機械和電氣可靠性。

02. 激光焊接的優勢

針對小間距的通孔焊接技術紫宸激光另辟蹊徑,提供了一種精準、清潔且高度可控的全新方案。焊接時,激光從頂部加熱,讓錫膏或錫環熔化后依靠毛細作用及重力的雙重作用下,自上而下滲透并填滿通孔,實現單面插裝元件的焊接。激光加熱過程快速而可控,能精確控制熱輸入,確保通孔內焊料充分填充的同時,避免過度加熱。

紫宸激光錫膏自動激光焊錫機的焊接技巧有光斑掃描法、環形光斑法兩種工藝方式,在密集通孔元件的焊接中效率提升顯著。前者通過調節光斑的大小(0.5~15mm可調),在引腳和焊盤上快速掃描,這種方式能實現均勻加熱,避免因局部過熱而產生飛濺或碳化,一次焊接多個焊點。后者采用特殊的光學系統產生一個與引腳匹配的環形光斑,能夠有效的控制焊接時的熱影響區域,降低熱線輻射范圍。

結語

隨著折疊屏、5G通訊和智能汽車時代的到來,FPC軟板錫焊、攝像頭焊接、光模塊錫焊等高科技配件需求將持續增長。激光錫焊技術憑借其獨特優勢,將在這些高精度、高可靠性要求的領域大放異彩,為電子制造業提供更加完善的微焊接解決方案。

激光錫焊機也不再是泛泛而談的“可用于精密電子”,而是已經成為解決微間距、熱敏感和異形結構焊接難題的關鍵技術。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~